Introduction

Les étudiants ingénieurs de l’École des Arts et Métiers de Châlons-en-Champagne étudient dans un cadre pédagogique exceptionnel. Les ateliers de l’école, toujours en évolution, sont équipés de machines modernes et compétitives à échelles industrielles. Ces machines sont utilisées par les étudiants ingénieurs du Programme Grande École (PGE) et du Programme Ingénieurs de Spécialité (PIS) lors de séance de travaux pratiques d’usinage mais peuvent être aussi utilisées pour la recherche par des doctorants. L’objectif commun est d’étudier la physique de la coupe des matériaux par analyse des grandeurs multi-physiques acquises, d’optimiser les paramètres de coupe et de prédire précocement une dégradation de production. L’une des machines utilisées est un centre d’usinage 5 Axes DMG CMX 50 U montré figure 1. Dans le cadre du projet CaMéX-IA, je propose de faire évoluer ce centre d’usinage afin d’utiliser des données issues des capteurs intrinsèques à la machine et de pouvoir diffuser l’information via des applications dédiées afin de les partager avec les lycées et étudiants du Grand Est.

Il est important que ces futurs ingénieurs aient des compétences dans les domaines de l’industrie du futur et connaissent les techniques d’analyse des données de fabrication pour améliorer l’efficacité des ateliers et le taux de rendement global. En exemple, lors de séances de travaux pratiques, des étudiants Arts et Métiers en étude de la coupe mettront à disposition des données générées, mises en forme, en direct ou différé, à d’autres étudiants ou lycéens pour travailler sur des problématiques liées à la surveillance des procédés d’usinage.

Figure 1 DMG CMX 50 U (source DMG MORI)

La surveillance des procédés

La surveillance des procédés d’usinage peut être abordée graduellement à différents niveaux d’études, du technicien supérieur jusqu’au doctorat en passant par l’étudiant ingénieur.

Depuis plusieurs décennies, la surveillance des procédés d’usinage permet d’évaluer l’état d’usure des outils de coupe, leurs conditions d’utilisations et d’estimer l’état de surface de la surface générée à l’échelle micro et macroscopique comme le décrivent Ahmad (1) et Mohanradj (2) dans leurs synthèses de revues scientifiques, ou encore d’évaluer le Chatter (vibration en usinage) comme Quintana (3) et Tran (4) le montrent dans leurs travaux. Ceci, comparé à des jumeaux numériques, modèles numériques ou analytiques, permet également de comprendre les phénomènes liés à la coupe des matériaux et ainsi pouvoir optimiser les paramètres des procédés. La finalité de cette surveillance est d’obtenir des machines intelligentes capables de modifier les paramètres des procédés en autonomie.

Ainsi cette surveillance est obtenue par le traitement du signal de grandeurs multi-physiques et multi-échelles, par exemple les forces (engendrées par la coupe), la puissance, le couple, la vitesse, l’acoustique et les vibrations comme le montre par exemple Gomathi (5), mis en relation avec des mesures métrologiques topographiques. L’ambition de ce projet est d’utiliser les grandeurs physiques fonctionnelles intrinsèques à la machine issues de sa commande numérique et cela sans ajouter de capteurs supplémentaires. Il sera possible d’y ajouter des capteurs externes si besoin comme des accéléromètres, capteurs de force ou wattmètre.

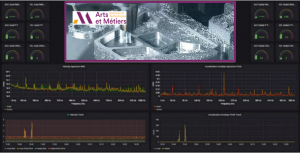

Les données brutes seront formatées sous formes de tableau de bord comme montré figure 4 et pourront être utilisées en suivi de production comme par exemple :

- Les temps d’utilisation des machines,

- Les temps d’arrêt,

- Les disponibilités,

- Les durées moyennes du cycle de production,

- Le niveau de production,

- La cadence de production,

- Les temps de changement de série.

Puis lors de l’étude de la physique de la coupe pour optimiser les paramètres de coupe, les données disponibles seront :

- La vitesse de la broche,

- La température de la broche,

- La position angulaire de la broche,

- Le couple,

- L’intensité du courant de broche,

- Les positions linéaires des axes X,Y,Z,

- Les positions angulaires des axes B,C.

Et par ajout de capteurs externes, par exemple, la puissance, les vibrations, les forces de coupe.

Les informations extraites seront filtrées puis des indicateurs temporels et fréquentiels seront calculés. La finalité sera de post-traiter ces résultats par des algorithmes d’apprentissage automatique. Les algorithmes d’apprentissages les plus populaires seront utilisés en choisissant les noyaux les plus appropriés aux problèmes spécifiques traités. L’apprentissage automatique permettra aux données d’être traités intelligemment avec des réponses robustes et rapides sans intervention humaine. Ce traitement devra permettre de contrôler les mauvaises conditions des procédés d’usinage, soit pour arrêter le processus d’usinage, soit pour réparer la pièce/le composant défaillant, soit pour ajuster automatiquement les paramètres de coupe pour fabriquer des produits d’une qualité optimale.

Dans l’industrie, ce type de modifications de machine prend son sens. En effet, les centres d’usinage 5 axes sont largement utilisés pour leurs productions en grande série et pour leur précision. La surveillance des usinages par l’utilisation de capteurs propres à la machine ne nécessite pas/ou peu d’instrumentation supplémentaire et n’occasionne que très peu de frais de mise en place. Par cette méthode, l’industriel pourra alors obtenir très facilement des informations riches pouvant mener à faire évoluer son parc machine vers l’industrie 4.0 avec des machines connectées.

Le projet se décompose en deux parties :

- La première pour accéder aux données issues de la machine,

- La seconde pour l’acquisition, le traitement et la diffusion de ces données.

Accéder aux données de la commande numérique de la machine

Le projet propose d’avoir accès à un maximum de données fonctionnelles de la machine issues des capteurs propres à son fonctionnement et qui sont reliés à sa commande numérique (automate, variateurs). Ces capteurs génèrent ainsi une multitude d’informations qu’il sera ensuite possible de traiter en vue d’une approche « smart manufacturing » (fabrication intelligente).

La modification de la machine consiste en l’implantation de cartes associées à la commande numérique montrée figure 2 et 3, comme :

- Une ou des cartes entrées analogiques,

- Une ou des cartes sorties analogiques,

- Une ou des cartes entrées/sorties tout ou rien,

- Une ouverture du bus qui permet à la commande numérique de dialoguer avec les cartes ci-dessus.

Figure 2 Emplacement des cartes sur la machine © Samuel Crequy, licence CC BY-SA 4.0

Figure 3 Commande numérique Siemens de la machine © Samuel Crequy, licence CC BY-SA 4.0

Le dialogue homme machine (IHM) se fera directement par l’ajout de lignes de code aux programmes de réalisation d’une pièce. Ainsi, nous pourrons définir comment et quand observer les données disponibles. Cela nous offre des possibilités infinies de dialogue avec la machine, soit en donnant des consignes de pilotage, pour extraire des données du système mais aussi pour piloter des systèmes externes comme des robots de chargements ou d’ébavurages ou des systèmes d’acquisition de données.

Les données brutes générées par la machine seront alors traitées de différentes façons, soit :

- Directement par les systèmes d’acquisitions multivoies des grandeurs physiques,

- En générant des fichiers via le programme de la commande numérique et en les stockant sur l’ordinateur. Ils seront ensuite post-traités,

- En allant chercher les infos via n’importe quel système intégrateur (supervision ou autre) ou plateforme IdO et en construisant des tableaux de bords dédiés.

L’acquisition et la diffusion des données pour une machine connectée

Dans la surveillance de procédés d’usinage, l’acquisition des données est une phase importante en amont pour ensuite les mettre en forme afin d’obtenir des informations pertinentes et fiables.

Avec la première partie de ce projet, la machine 5 axes sera équipée de cartes pour extraire des données issues de ses capteurs propres. Cette seconde partie propose d’équiper la machine de système d’acquisitions en carte tension, accélérométrique et TOR. Ces cartes nous permettront de faire l’acquisition des grandeurs multi physiques choisies de manière synchronisée. En effet pour connaître à tout moment et sur chaque évènement la réponse de chaque capteur, il faut que les grandeurs soient acquises simultanément.

Comme déjà explicité en page 2, Les données acquises seront :

- La vitesse de la broche,

- La température de la broche,

- La position angulaire de la broche,

- Le couple,

- L’intensité du courant de broche,

- Les positions linéaires des axes X,Y,Z,

- Les positions angulaires des axes B,C.

Avec ce système, il est possible de filmer la séquence pédagogique et de visualiser en temps réel l’emplacement de la fraise sur la pièce, en même temps que les grandeurs acquises.

Afin de permettre aux établissements du Grand Est de profiter de nos essais, les données seront publiées en temps réel avec un protocole de communication adéquat et une base de données sera créée pour pouvoir les relire à distance. Ce protocole reste à définir et nous sommes déjà en train de travailler pour le choix de la meilleure solution avec la collaboration de CaMéX-IA. Les données seront des données réduites et statistiques. Elles pourront être transmises brutes, mises en forme mais également en réalisant une page illustrée ou des tableaux de bords comme montré figure 4. Il existe aussi la possibilité d’utiliser une plateforme IdO. Ainsi notre centre d’usinage sera connecté pour la diffusion de ces données.

Figure 4 Exemple d’Illustration graphique d’essais (source Dewesoft)

En résumé, il existe deux cas pour la diffusion des données :

Cas 1 : Les données acquises à hautes fréquences, comme les données de vibration, seront stockées et traitées localement avec DewesoftX. Les vidéos seront stockées localement. L’ensemble de ces données sera transféré sur internet vers Dewesoft Historian, pour une utilisation à la demande sur un serveur dédié. Le transfert sera fait en MQTT.

Cas 2 : Nous diffusons en continu et en direct certaines vidéos et nous faisons la transmission en direct de certaines mesures (vitesse de rotation, vitesse d’avance, couple, position des axes) et également des indicateurs de production, comme montré sur le tableau de bord figure 4, le tout consultable sur une page web et en même temps stocké sur internet pour être utilisé par la suite à distance. Une plateforme IoT / IdO (Internet of Thing / Internet des objets) dédiée gère les données, les mets en forme et analyse les résultats.

Dans tous les cas nous devons nous assurer de la sécurité informatique pour la diffusion des données en choisissant les bons protocoles de communication. Ceci est à définir ensemble.

Synoptique du projet

Un synoptique du projet est proposé sur la figure suivante avec une décomposition du projet.

1 : La génération des données

2 : L’acquisition et le traitement des données

3 : La diffusion des données

Scénario pédagogique

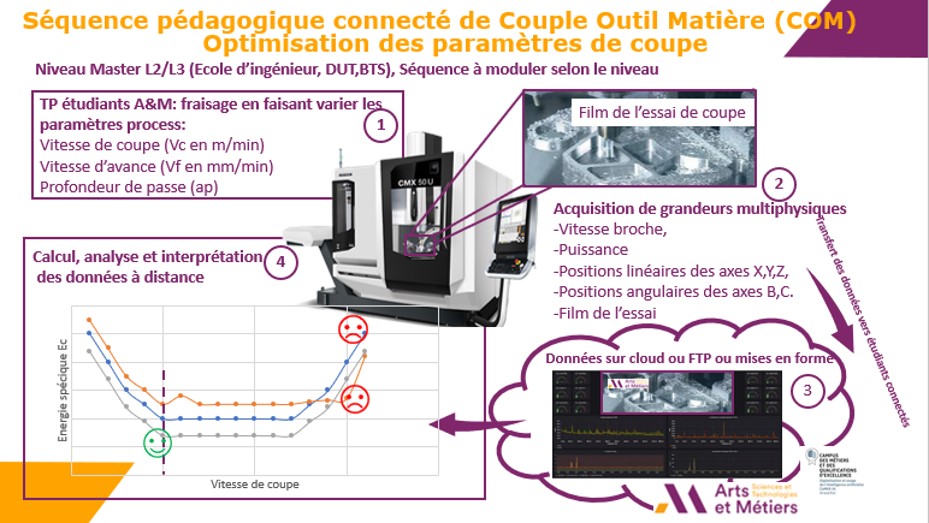

Plusieurs scénarios pédagogiques se profilent sur ce projet en fonction du niveau des étudiants de BTS, DUT ou niveau ingénieur :

Nous pouvons lors d’une séquence pédagogique, imaginer différent travaux pratiques « type » par exemple, de gestion de production, d’optimisation de paramètres de coupe, d’énergétique, de surveillance d’usinage et même de comparaison ou recalage de modèle analytique ou numérique comme les jumeaux numériques.

Pour cela il faut :

- Poster un technicien filmé sur la machine ou un robot de chargement,

- Positionner une caméra dans la machine pour visualiser l’usinage,

- Les étudiants sont à distance avec un professeur qui accompagne la séance et définit les objectifs,

- Les pièces usinées sont standard, par exemple cube en acier 42CD4,

- Les trajectoires d’usinage seront prédéfinies avec du surfaçage classique,

- Les paramètres de coupe sont à définir ou déjà définis et le programme va usiner en faisant varier ses paramètres de coupe,

- L’usinage commence et nous visualisons directement le déroulement avec les premiers indicateurs sur un tableau de bord.

Différents tableaux de bords pourront coexister (exemple figure 4), un tableau de bord global qui moyenne les grandeurs de tous les essais pour avoir une vision large de la production, mais aussi un tableau de bord par essais qui permet d’analyser finement chaque cas. Ainsi les étudiants pourront alors « décortiquer » les essais, analyser finement chaque cas et identifier de manière synchrone des évènements qui pourraient occasionner un dysfonctionnement de production (bris d’outil par exemple), une limite de capacité machine ou une machine sous-exploitée et de définir des paramètres optimums de production.

Dans le cas d’étudiants en M1 ou M2, Une étude comparative serait faite avec des jumeaux numériques. En effet l’étudiant pourrait avoir un modèle à recaler ou devoir analyser un décalage entre le procédé virtuel et le procédé réel. L’idéal serait d’obtenir un jumeau capable de recaler lui-même la machine. Un enseignement transverse doit être fait, par exemple, sur le langage de programmation Python, l’apprentissage automatique et l’intelligence artificielle.

La figure suivante modélise un exemple de séquence pédagogique sur une technique d’optimisation des paramètres de coupe, le Couple Outil Matière (COM) en usinage (6).

Bibliographie

- (1) I. Ahmad, Y. Yusof, Md. E. Daud, K. Latiff, A. Kadir, and Y. Saif. 2020. “Machine Monitoring System: A Decade in Review.” The International Journal of Advanced Manufacturing Technology, June, 15.

- (2) T. Mohanraj, S. Shankar, R. Rajasekar, N.R. Sakthivel, and A. Pramanik. 2019. “Tool Condition Monitoring Techniques in Milling Process — a Review.” Elsevier B.V., November, 11.

- (3) G. Quintana, and J. Ciurana. 2011. “Chatter in Machining Processes: A Review.” Elsevier, January, 14.

- (4) M. Tran, M. Liu, and M. Elsisi. 2021. “Effective Multi-Sensor Data Fusion for Chatter Detection in Milling Process.” Elsevier, July, 14.

- (5) Gomathi, and A. Balaji. 2021. “Tool Condition Monitoring of PCB Milling Machine Based on Vibration Analysis.” Elsevier, February, 12.

- (6) Usinage des pieces mécaniques, édition Eyrolle, 2021

Diffusion de connaissance

Tout le travail de modification de la machine, d’ajout de capteurs, d’installation des systèmes d’acquisition et de transmission de données, d’installation d’une caméra et autre sera documenté, décrit en détails et diffusé sous licence libre sur le site web de CaMéX-IA.

Auteur : Samuel Crequy <samuel.crequy@ensam.eu>. Ce document est mis à disposition selon les termes de la Licence Creative Commons Attribution – Partage dans les Mêmes Conditions 4.0 International.